Как правильно спроектировать прачечную. Часть 3

В предыдущих номерах журнала мы коснулись общих принципов организации и проектирования прачечных, а также принципов подбора стиральных машин — основы любых прачечных. Настало время покинуть «мокрую» зону и осветить особенности применения и выбора сушильных машин.

Продолжает рассказ Дмитрий Колотков — менеджер направления индустриальных прачечных и продакт-менеджер STEFAB компании ТЕКСКЕПРО.

ОБЩИЕ ПРИНЦИПЫ

Напомню общий подход к подбору производительности комплекта оборудования — «стирать точно по необходимости, сушить больше, чем стирать и гладить больше, чем сушить». Для меня это аксиома, а для читателей поясню. Первый нюанс касается сушки. Дело в том, что в сушильных машинах сушатся полностью только махровые изделия и почти досуха — современная качественная спецодежда. Махра сразу после сушки складывается в стопки и по технологии должна некоторое время «отдохнуть» на открытых полках. Спецодежда, чуть влажная, развешивается на плечиках и тоже «доходит» до сухого состояния без глажения. Про сушку объемных изделий, например пуховиков после аквачистки, я даже не упоминаю — там времени вообще надо много… Только постельное и ресторанное белье (а это в большинстве случаев не менее половины общей массы обрабатываемого ассортимента прачечной) с остаточной влажностью от 25 до 60% идет на глажение.

Таким образом, функция сушки прямого белья распределена между сушильными барабанами и гладильными машинами. А с учетом того, что сушки — это самое дешевое прачечное оборудование, особо экономить на их приобретении и рассчитывать их количество точно впритык просто не имеет смысла. А значит — «сушить больше, чем стирать». Излишек производительности сушек всегда позволит вам подсушить прямое белье после отжима, тем самым увеличив при необходимости производительность гладильных машин, которые, к слову сказать, являются самыми дорогими машинами в прачечной.

Технология GO DIRECT

GO DIRECT (двигаться прямо) — это фирменное название от Electrolux Professional. Смысл технологии в том, что при использовании стиральных машин с окончательным отжимом (G-фактор более 300) вполне можно отправлять белье сразу на гладильные каландры, минуя этап подсушивания белья в сушильных барабанах. Конечно, сами гладильные машины (а у Electrolux это были преимущественно машины каландрового типа) должны быть достаточно мощными, с диаметром вала более 400-500 миллиметров.

Сама технология стала доступной после широкой замены в 90-х годах прошлого века неподрессоренных стиралок на высокоскоростные. Это позволило отказаться от отдельных центрифуг и, соответственно, сократить отдельную тяжелую производственную операцию центрифугирования. Действительно, загрузка белья из машины на 50 кг после стирки могла весить и 100 кг!

Но фактически применять высокоскоростную концепцию (более дорогого стирального оборудования) европейцев вынудила необходимость сокращать дорогой ручной труд. По сути, GO DIRECT — это просто продолжение этой тенденции. То есть чтобы сэкономить на постоянных зарплатных расходах, владельцы прачечных просто закупали более совершенное, высокопроизводительное и более дорогое оборудование.

Точный ответ, конечно, знают владельцы прачечных. Но в чём я уверен — так это то, что уровень российских зарплат еще не подталкивает к закупке в прачечную небольшого отеля на 50 номеров следующего комплекта оборудования:

- колонна малых машин на 6 кг;

- две стиралки по 30 кг;

- одна сушка на 22 кг (для махры);

- дорогущий гладильный каток от LACO (с полноценным складывателем белья и стопкоукладчиком).

И всё это под брендами Miele или Schulthess лишь для того, чтобы эксплуатировать оборудование только 4 часа в день! При этом горничным (и по совместительству прачкам) оплачивается лишь почасовая заработная плата. Сам такое видел в Бельгии.

Поэтому я не советовал бы при комплектации прачечной сокращать количество сравнительно дешевых сушильных машин, не говоря уже о том, чтобы полностью отказываться от них и перекладывать функции сушки белья на самое дорогое оборудование — на гладильные машины. Не нужна в России GO DIRECT.

Так почему же, вы спросите, необходимо «гладить больше, чем сушить», раз гладилки дороги? Объясняется это просто. В отличие от автоматической стирки и сушки белья, глажение — это всегда ручная операция. И человеческий фактор сильно влияет на реальную производительность этих машин. Нельзя сбрасывать со счетов и реальность того, что гладильные машины никогда в жизни не имеют возможность гладить идеальную бесконечно длинную ленту шириной, точно равной рабочей ширине гладильного вала. В течение дня всегда идет «микс» из простыней, скатертей, пододеяльников, наволочек и салфеток не только разных размеров, но разной плотности, слойности и даже разных материалов. Тем самым реальный процент использования гладильной площади машины колеблется между 50 и 85%. То есть подбирать гладильную машину по её технической (паспортной) производительности никогда нельзя. Поэтому и «гладить больше, чем сушить».

На что еще необходимо обратить внимание при подборе сушильного и гладильного оборудования? Важно понимать, что гладильные и, в особенности, сушильные машины являются основными потребителями энергии в прачечной. По усредненной оценке европейских производителей оборудования, если вывести за скобки стоимость рабочей силы и сервисного обслуживания, расходы на энергию при работе прачечной высококлассного отеля в течение 10 лет у стиральных машин составят приблизительно 30% от всех расходов (остальное — это стоимость оборудования, воды и моющих средств). Тогда как у гладильных машин расходы на энергию будут равны приблизительно 80% (+20% стоимость оборудования), а у сушильных машин энергия — это даже больше 90%!

Таким образом, сам собой напрашивается вывод о том, что экономить на приобретении как самых дешевых прачечных машин (сушек), так и самых дорогих (гладильных), выбирая дешевые и НЕэнергоэффективные машины, лишенные в угоду дешевизне важных опций и функций, как‑то неразумно с точки зрения владельца бизнеса. Так перейдем же к более подробному рассмотрению этого оборудования.

СУШИЛЬНЫЕ МАШИНЫ

Сушильные машины или, как их чаще всего называют, сушильные барабаны, отличаются от стиралок равной паспортной загрузки, прежде всего, удвоенным объемом барабана. Если номинальная загрузка стиральной машины в килограммах сухого белья — это одна десятая от объема барабана в литрах, то для сушильного барабана на 1 кг сухого белья приходится 20 литров его объема. Другими словами, сушильный барабан паспортной загрузкой в 100 кг имеет объем барабана, равный 2.000 литрам. Особо обращаю ваше внимание на то, что все расчеты и все паспортные характеристики делаются по сухому белью! Технологический коэффициент загрузки также учитывается. То есть если вы взяли 40 кг сухой махры (технологический коэффициент 0,8) и положили их в стиральную машину с объемом 500 литров (50 кг по номиналу), то у вас всё будет правильно и эффективно стираться.

Потом эта же загрузка уже постиранного и отжатого белья будет хорошо и правильно сушиться в 1000‑литровом сушильном барабане, который по номиналу тоже будет считаться 50‑киллограммовым.

С загрузками и объемами разобрались, и теперь перейдем к конструкции сушильных барабанов. Принцип у них почти у всех один — машина засасывает в себя из помещения прачечной значительное количество воздуха, нагревает его и пропускает через вращающийся барабан, в котором в свободном падении «парит» и сушится белье. Внутри барабана горячий воздух отдает энергию мокрому белью и затем, будучи уже влажным и немного остывшим, покидает барабан. Далее он проходит через фильтр, собирающий ворсинки белья, и выбрасывается встроенным вентилятором наружу в вытяжную технологическую вентиляцию прачечной.

Я не буду останавливаться на конструкции всех узлов машины, таких, например, как воздушный фильтр, вытяжной вентилятор, нагреватель с теплообменником и пр. Остановимся на базовом.

Поток воздуха внутри барабана

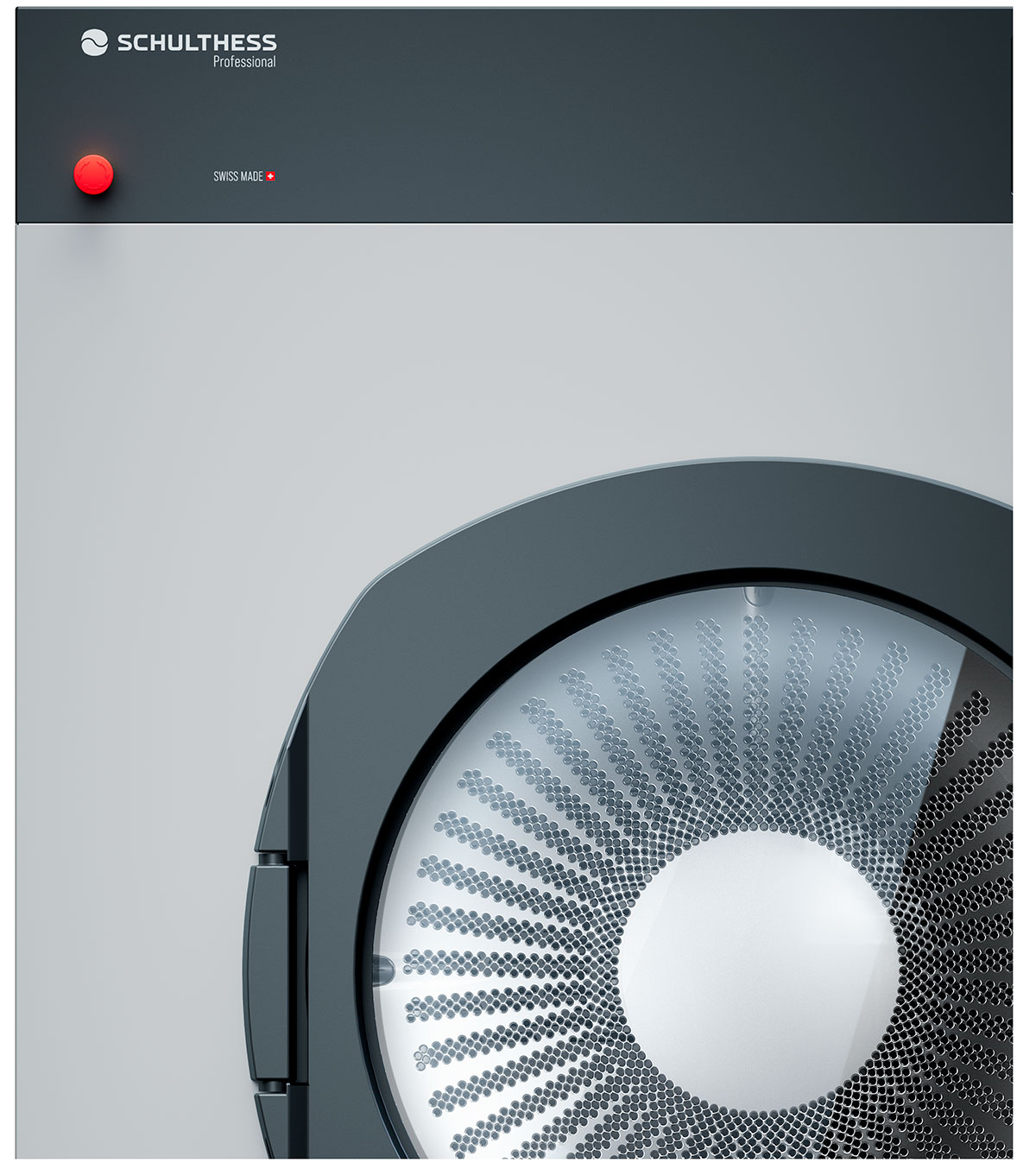

И что совсем немаловажно — это поток воздуха внутри корпуса машины. Дело в том, что изначально существовало два варианта конструкции: аксиальный (воздух движется вдоль оси вращения барабана) и радиальный (воздух пересекает объем барабана вдоль радиуса, а точнее вдоль его диаметра). Аксиальный вариант всегда использовали премиальные марки оборудования — Миле и Шультесс. Даже древние Электролюксы (до 2000 года) в основном имели именно такую конструкцию. Думаю, что аксакалы отрасли помнят широкую гамму моделей Electrolux T600 и T1000 с большим диаметром барабана.

Второй вариант (с радиальным потоком) всегда применяли бренды, скажем так, подешевле. Почему? Дело в том, что при аксиальном потоке производитель должен сделать уплотнения в торцах барабана (и спереди, и сзади) и конструктивно обеспечить долговременную осевую стабильность вращения барабана, что определяло прохождение всего нагретого воздуха внутри барабана. Только так вся энергия нагретого воздуха может использоваться по максимуму, обеспечивая высокую производительность сушильного барабана при одновременной его экономичности. Еще больше улучшить экономичность позволяли встроенные в корпус машин теплообменники, в которых отработанный, но еще горячий воздух, отдавал свою энергию поступающему в машину свежему, а также встроенные системы рециркуляции воздуха. Но всё это, конечно, стоит денег.

А вот при радиальном потоке нет ни уплотнений, ни рециркуляции, ни теплообменника. Но самое главное, что подаваемый сверху горячий воздух должен «запихнуться» внутрь барабана с бельем. А воздух, как и вода, и электричество, всегда идет по пути наименьшего сопротивления и путь этот в такой конструкции есть всегда вокруг барабана (мимо белья). То есть при радиальном потоке воздуха часть его (и его энергии) просто в буквальном смысле слова вылетает в трубу!

Приблизительно с 2000 года из‑за ценового прессинга более дешевого оборудования перед конструкторами премиальных торговых марок поставили задачу снижения себестоимости продукции. Иная задача ставится маркетологами дешевых брендов, которые всегда хотят выглядеть лучше, чем они есть на самом деле. Так или иначе, но «проблему» решили и те, и эти похожим способом — был придуман комбинированный радиально‑аксиальный воздушный поток. С тех пор все маркетологи трубят в один голос о его совершенстве. Как обстоит дело на самом деле, я не буду тут говорить. В конце концов, это мое личное профессиональное мнение, не претендующее на истину в последней инстанции. Но если барабан предлагаемой вам недешевой сушильной машины выглядит иначе, чем задняя стенка барабана на прилагаемой фотографии современной сушки Schulthess ProLine D650 загрузкой 33 кг, стоит задуматься над тем, как много осталось в нём от премиального аксиального потока воздуха. В любом случае, остается только сожалеть, что два полных цикла сушки за час по‑прежнему для многих производителей — недостижимый результат.

Конструкция подвеса и привода сушильного барабана

Тут тоже два основных варианта. Первый — это один небольшой подшипник на короткой оси вращения барабана сзади и, как минимум, два резиновых опорных подшипника, на которые барабан опирается спереди. В плюсах — простота и дешевизна такой конструкции, в минусах — необходимость периодической замены опорных подшипников, особенно в случаях, когда операторы перегружают машину.

Второй вариант — это как у стиральной машины. Мощная консоль с двумя разделенными на длинной оси подшипниками и отсутствие опорных подшипников спереди. На мой взгляд, так как скорости вращения и соответственно нагрузки на эти подшипники по сравнению со стиральной машиной ничтожны, то и срок службы подшипников и всего узла стремится к бесконечности. Минусов у этой конструкции нет, если, конечно, конструкторов не заставили сделать этот узел дешевле (а значит ослабленным).

Если говорить о приводе барабана, то сосуществуют как классический ременный привод, так и более современный и красивый прямой привод посредством мотор‑редуктора, управляемого инвертором (без последнего никак не получится). В первом случае часто применяется двухступенчатая понижающая схема, когда электромотор крутит шкив первой ступени, а далее вращение через вторую ступень передается на вал самого барабана. Реверс вращения осуществляется элементарно переключением двух фаз на электромоторе, а двухступенчатая ременная передача прекрасно обеспечивает плавность вращения всей конструкции. В данной простой схеме нет дорогого мотор‑редуктора и нет никакой необходимости в электронном инверторе. Цена этого — несложная регламентная замена недорогих приводных ремней.

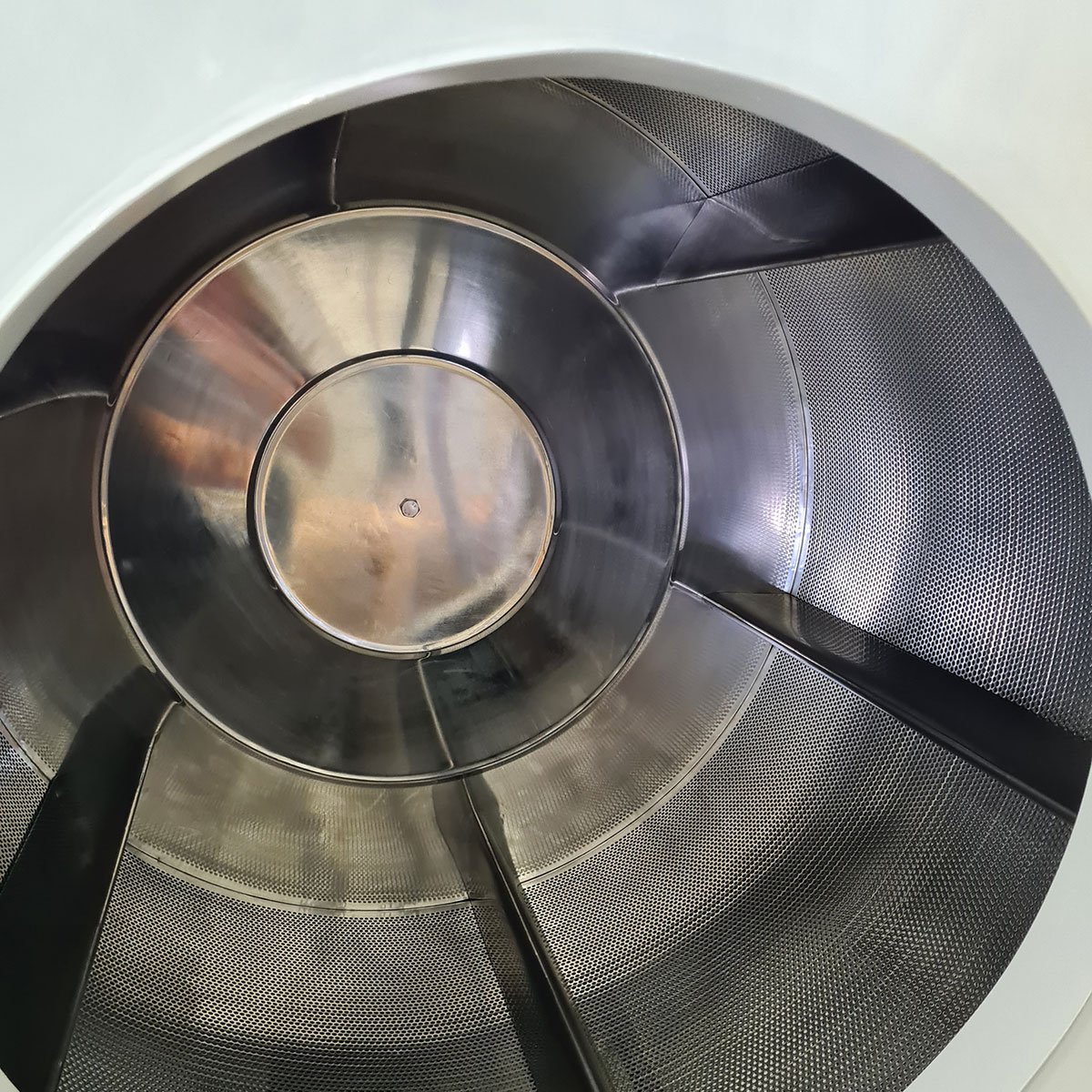

Какой вариант предпочтительней — это, скорее, дело вкуса. Плата за современность и элегантность — это ненулевой риск «попасть» на стоимость нового мотор‑редуктора и/или инвертора. Мой же выбор — это классический привод, как у сушильного барабана STEFAB DRE 60 (фото сверху). Да, выглядит по‑индийски страшновато, зато железно надежно, как танк Т‑34. Зачем делать что‑то сложным, если простое хорошо работает?

Процессор машины

Если умный процессор управления в современной стирально‑отжимной машине — это уже давно обязательный и стандартный для большинства производителей элемент, превращающий стиралку в инструмент идеальной реализации любой прачечной технологии, то вопрос применения умных процессоров в сушках остается дискуссионным. В отличие от стиралки в сушке не надо точно управлять оборотами вращения барабана, его ускорением, выбором типа и уровней заливаемой воды, точным и своевременным дозированием многокомпонентных моющих средств, постоянно заниматься самодиагностикой всех этих параметров и пр.

Конечно, найти сейчас электромеханический тип управления в сушках маловероятно. В конце концов, его себестоимость в современном мире уже выше простой электроники. А вот тач‑скрины и свободное программирование выглядят немного излишними. В конце концов, свободное параметрирование времени и температуры сушки, а также уровня остаточной влажности более чем достаточны для абсолютного большинства технологических задач. Тем не менее в современных сушках можно встретить и простые электронные контроллеры, и простые, но умные свободнопараметрируемые кнопочные процессоры (как у СТЕФАБ) и модно‑красивые тач‑скрины, как у оборудования АКВАСТАР. Совершенству нет предела. К сожалению, разумеется, что всё это богатство с экранами не бесплатно и иногда очень плохо реагирует на нашу реальную электросеть. В любом случае, все варианты имеют право на жизнь.

Какие опции нужны в хорошем сушильном барабане?

Мне часто задают этот вопрос. Ответ прост и состоит из четырех пунктов. Это:

- Барабан из нержавеющей стали — обязательный атрибут машин для комплекта аквачистки.

- Реверс вращения барабана — без него белье заворачивается в труднораспутываемые узлы, неэффективно сушится и банально может быть повреждено и машиной, и операторами, которым приходится с этим всем разбираться.

- Контроль остаточной влажности. Обязателен для аквачистки. Позволяет точно настроить технологию для качественного и эффективного последующего глажения прямого белья, правильной сушки фасонного ассортимента, а также, что немаловажно, исключает перерасход энергии (а мы же помним, что сушки — это самый прожорливый вид оборудования?)

- Функция cool‑down — охлаждение белья на заключительном этапе сушки.

Если эти четыре пункта есть в предлагаемой вам машине, то это точно достойный внимания агрегат.

СУШКИ С ТЕПЛОВЫМ НАСОСОМ

Стоят особняком, и я их не видел у нас в России, но знать о них полезно. Сушильные машины с тепловым насосом — это, если говорить просто, симбиоз обычного сушильного барабана с кондиционером, работающим в режиме осушения воздуха. Примером такой машины является сушильный барабан AQUASTAR S330HP TC2 (номинальная загрузка 16,5 кг). По факту это закрытая система сушки, которая имеет рекордно низкое потребление энергии и простую инсталляцию без приточно‑вытяжной вентиляции и подвода воды. Машина имеет установочную мощность всего около 4 кВт. Сравните с аналогичными по загрузке классическими моделями AQUASTAR S330EL TC2 с установочной мощностью в 19 кВт или со STEFAB DRE 15 с немного более скромными 15 кВт. Разница очевидна и громадна.

Выпускаются подобные модели АКВАСТАР с загрузками 10,5, 13,5, 16,5 и 22 кг, а также малые профессиональные машины загрузкой 8 и 10 кг. Справедливости ради надо сказать, что они существенно дороже и в производительности все‑таки уступают своим обычным собратьям с отводом воздуха — чуда тут никакого нет. Но такие машины незаменимы, когда в прачечной мало электрических мощностей и/или когда невозможно по каким‑то причинам организовать приток и отвод большого количества воздуха. И не забываем, что за годы работы это окупится экономией электроэнергии.

Тип нагрева сушильных машин

Я оставил обсуждение типа нагрева сушильных машин напоследок, так как вопрос этот так же значителен и для гладильных машин. Вообще, если говорить о разнообразии типов нагрева у сушильных машин, то следует сразу сказать, что не все производители поддерживают в своей производственной программе его возможное разнообразие. А вариантов действительно много. Например, индийская STEFAB производит модели с электронагревом (DRE), паровым нагревом (DRS), нагревом внешним теплоносителем (термомаслом, DRT), газовым нагревом (два различных типа — прямого нагрева DRL и косвенного DRG) и с нагревом на дизельномтопливе (DRD). Всего шесть различных вариантов нагрева одной и той же машины!

Машины на электричестве встречаются наиболее часто, особенно в небольших прачечных. Их отличает удобство подключения к коммуникациям — только электрический кабель и вытяжная вентиляция — и минимальное техническое обслуживание. С другой стороны, они же и самые неэкономичные — то есть эксплуатационные расходы у них максимальны. И если машины на паровом нагреве (или на термомасле) являются лидерами по производительности, то газовые машины, занимая второе почетное место по производительности, безусловные рекордсмены по экономичности. Поэтому, когда с потенциальными клиентами обсуждается тема подбора помещений под новую прачечную, то один из главных вопросов — это наличие необходимых коммуникаций и, прежде всего, газа. Если у вас есть газ, то вам обеспечена минимальная из возможных себестоимость обработки белья.

С другой стороны газ — это дополнительные контролирующие органы со всеми вытекающими последствиями. Но я хочу обратить ваше внимание на другой аспект выбора газового оборудования. Это собственно тип газового нагрева — прямой или косвенный. Машины с прямым нагревом недороги, но вы должны понимать, что сушка белья фактически происходит в дымовой трубе газовой топки. А значит, вполне возможны такие явления, как сажа на белье при неполном сгорании газа, неприятный запах белья из‑за продуктов горения (например, того же бельевого ворса или других посторонних примесей) и, как самое опасное — это возгорание белья и даже пожар в прачечной.

При непрямом типе газового нагрева горение производится в стационарных условиях камеры сгорания, а энергия передается приточному воздуху полностью безопасным способом через теплообменник. То есть такой сушильный барабан не опаснее любой газовой колонки или котла, которых в нашей стране установлены миллионы в квартирах, на дачах и на промышленных предприятиях.

Пожалуй, это всё, что хотелось рассказать о сушильных машинах. Об особенностях гладильного оборудования мы продолжим разговор уже в следующем номере журнала. А пока нетерпеливый читатель при необходимости может задать вопрос нашим специалистам по любым вопросам стирки, аквачистки, пятновыводки и химчистки. Вы всегда получите грамотный ответ из мира правильных решений ТЕКСКЕПРО.

Дмитрий КОЛОТКОВ,

Компания ТЕКСКЕПРО

тел.: +7 (985) 992-79-76,

www.texcare.ru